TPM – TOTAL PRODUCTIVE MAINTENANCE

Un approccio efficace per il miglioramento dell’efficienza globale degli impianti di produzione

Il TPM – Total Productive Maintenance (Manutenzione Produttiva Totale) è un approccio globale al Sistema Manutenzione che tende a massimizzare la capacità produttiva degli impianti, rispettando un corretto equilibrio fra costi di manutenzione ed efficienza globale degli impianti produttivi.

Il TPM è di fatto uno degli approcci principali all’interno del Toyota Production System e quindi del modello di Lean Production, puntando soprattutto alla riduzione di tutte le possibili “perdite di produzione”:

• perdite per fermate (guasti, cambi produzione, riattrezzaggi, ecc.)

• perdite per velocità (rallentamenti, microfermate, ecc.)

• perdite per qualità (scarti, ecc.)

La sua implementazione diventa necessaria ed essenziale nelle aziende capital intensive ed in particolare in quelle aziende che producono su più turni produttivi con impianti che devono garantire la massima efficienza produttiva, attraverso lo sviluppo delle politiche di manutenzione preventiva e migliorativa a scapito della manutenzione correttiva/a guasto.

La manutenzione autonoma e preventiva sono anche due pilastri chiave del sistema WCM del Gruppo Fiat.

I PRINCIPI GUIDA DI RIFERIMENTO

I 5 principi guida su cui si basa un progetto TPM in azienda, sono:

– 1° principio: Monitorare e migliorare l’Efficienza Globale degli Impianti

– 2° principio: Sviluppare la manutenzione autonoma (condurre correttamente gli impianti)

– 3° principio: Sviluppare la manutenzione preventiva (anticipare e prevenire i guasti)

– 4° principio: Sviluppare la manutenzione migliorativa (analizzare sistematicamente i guasti e le perdite di produzione)

– 5° principio: Prevenire la manutenzione (progettare gli impianti in ottica TPM)

Di seguito questi 5 principi sono brevemente descritti:

1° principio: Monitorare e migliorare l’Efficienza Globale degli Impianti

Il TPM punta al monitoraggio ed al miglioramento dell’Efficienza Globale degli Impianti (OEE = Overall Equipment Effectiveness), cioè il rapporto tra:

• il tempo durante il quale l’impianto ha prodotto “pezzi buoni” considerando il “tempo ciclo” ottimale di puro valore aggiunto (tempo operativo a valore aggiunto);

• il tempo durante il quale l’impianto è stato impegnato, in un modo o nell’altro, per la produzione (tempo disponibile).

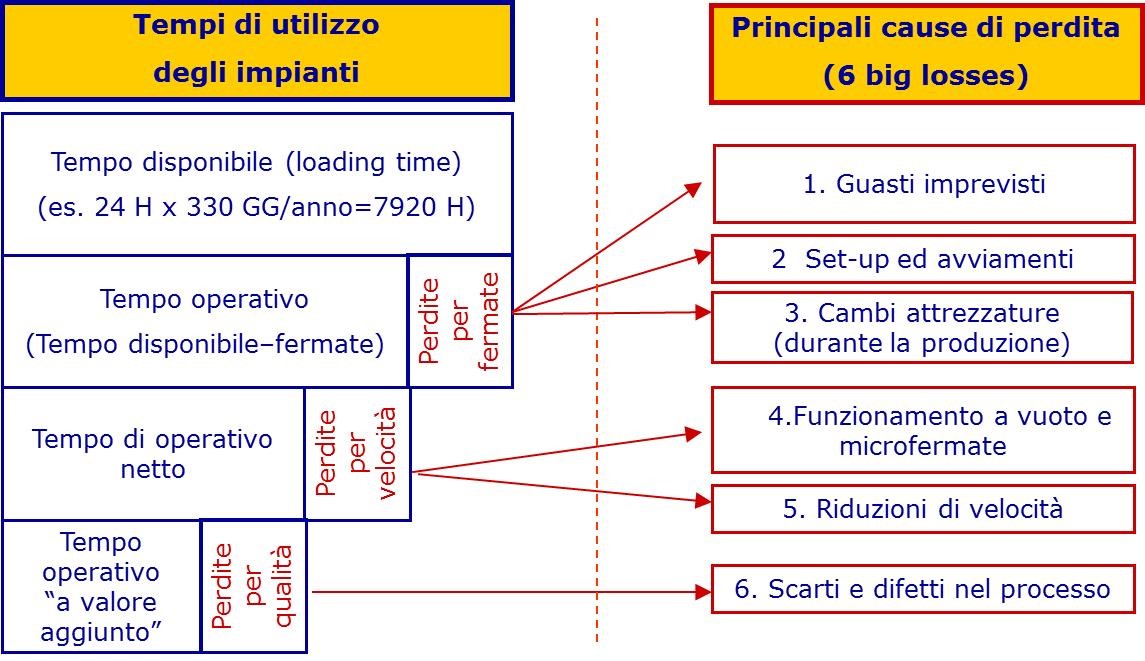

Nello schema seguente viene visualizzato il “gap” normalmente esistente tra tempo disponibile e tempo operativo a valore aggiunto e le 6 tipologie di perdite di produzione possibili (6 big losses):

Le 6 big losses nate in Toyota con il modello TPM, sono:

Perdite per fermate:

1. perdite per guasti

2. perdite per set-up e campi produzione

3. perdite per cambi e regolazioni nel processo

Perdite di velocità:

4. perdite per funzionamento a vuoto e microfermate

5. perdite per riduzione di velocità (velocità inferiore allo standard)

Perdite per qualità:

6. perdite per difetti e scarti nel processo

In sostanza l’OEE è un indicatore globale in quanto è il prodotto di 3 fattori:

OEE = disponibilità x efficienza x rendimento qualitativo

2° principio: Sviluppare la manutenzione autonoma

Uno dei pilastri del TPM è costituito dalla manutenzione autonoma.

La manutenzione autonoma punta al coinvolgimento del personale di produzione nelle attività di pulizia, ispezione, manutenzione e di corretta conduzione degli impianti, al fine di evitare i guasti ed i malfunzionamenti.

L’obiettivo della manutenzione autonoma è quello di mantenere l’impianto nelle sue condizioni ottimali di funzionamento per ridurre le cause di guasto ed evitare il deterioramento accelerato dei componenti.

L’introduzione della manutenzione autonoma comporta inoltra una revisione del ruolo del Servizio Manutenzione che, alleggerito dai compiti di manutenzione di base ed operativa, può dedicarsi maggiormente ad interventi di tipo più specialistico.

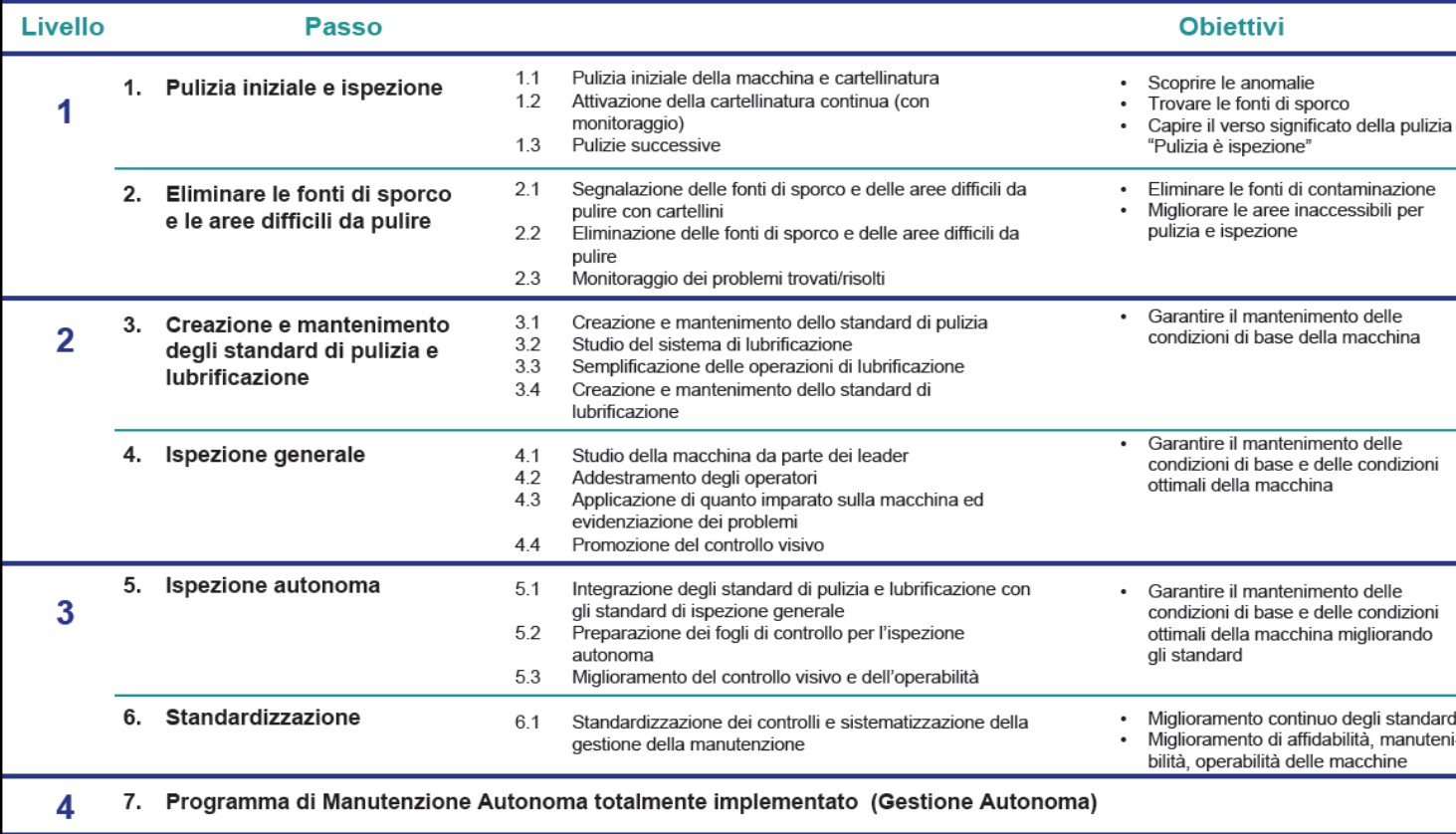

La realizzazione della manutenzione autonoma si articola in 7 passi in logica sequenziale secondo lo schema di seguito riportato:

3° principio: Sviluppare la manutenzione preventiva

Uno dei pilastri del TPM è proprio il potenziamento delle politiche di manutenzione preventiva.

Infatti una volta eliminati alcuni interventi “a basso valore aggiunto” da parte della struttura Manutentiva, come conseguenza dell’avvio della manutenzione autonoma, diventa importante focalizzare le risorse specializzate presenti nell’area Manutenzione in interventi di manutenzione preventiva realizzati anche attraverso l’utilizzo di sistemi diagnosti.

Attraverso gli interventi di manutenzione preventiva si potrà anticipare e prevenire l’insorgere dei guasti, evitando pesanti fermate alla produzione.

4° principio: Sviluppare la manutenzione migliorativa

Nel TPM è fondamentale avviare un processo di costante analisi dei guasti e delle perdite di produzione al fine di individuare le modifiche tecniche e le migliorie da apportare agli impianti.

Tali interventi, oltre che migliorare l’affidabilità degli impianti saranno anche finalizzati a migliorare le prestazioni, l’efficienza e la sicurezza d’uso, nonché la loro manutenibilità, contribuendo al miglioramento dell’OEE ed alla riduzione dei costi totali di produzione.

5° principio: Prevenire la manutenzione

Ultimo in ordine di implementazione, ma forse primo in ordine di importanza è il principio di “prevenzione della manutenzione” attraverso una progettazione degli impianti in ottica TPM.

Questo principio comporta la corretta scelta, progettazione e messa in funzione degli impianti in modo da evitare il più possibile i costi di manutenzione nel loro ciclo di vita.

Questo è uno dei punti più difficili da implementare in quanto richiede uno sforzo a monte da parte dei tutte le funzioni coinvolte nella scelta e successivo utilizzo degli impianti produttivi.

CONCLUSIONI

Le aziende industriali in questi anni hanno sicuramente trascurato il loro Sistema Manutenzione, senza considerare che i risparmi in attività manutenzione degli impianti si traducono tutti, prima o poi, in maggiori perdite di produzioni e quindi maggiori costi.

Se vogliamo veramente ridurre i costi di produzione dobbiamo ritornare a ripensare le nostre politiche di manutenzione, sviluppando le attività di manutenzione autonoma, preventiva e migliorativa a scapito della ormai troppo frequente manutenzione a guasto.

M&IT Consulting, avendo seguito diversi progetti di introduzione di approcci TPM e di sviluppo dei Sistemi Manutenzione, è in grado di porsi come partner delle aziende industriali nell’affrontare questo importante percorso di sviluppo e miglioramento.

(* dati obbligatori)